9

68

Spécial « Congrès Acoustics 2012 »

Un capteur de nouvelle génération pour la mesure d’impédance acoustique en contexte industriel

Principe de fonctionnement du capteur

d’impédance

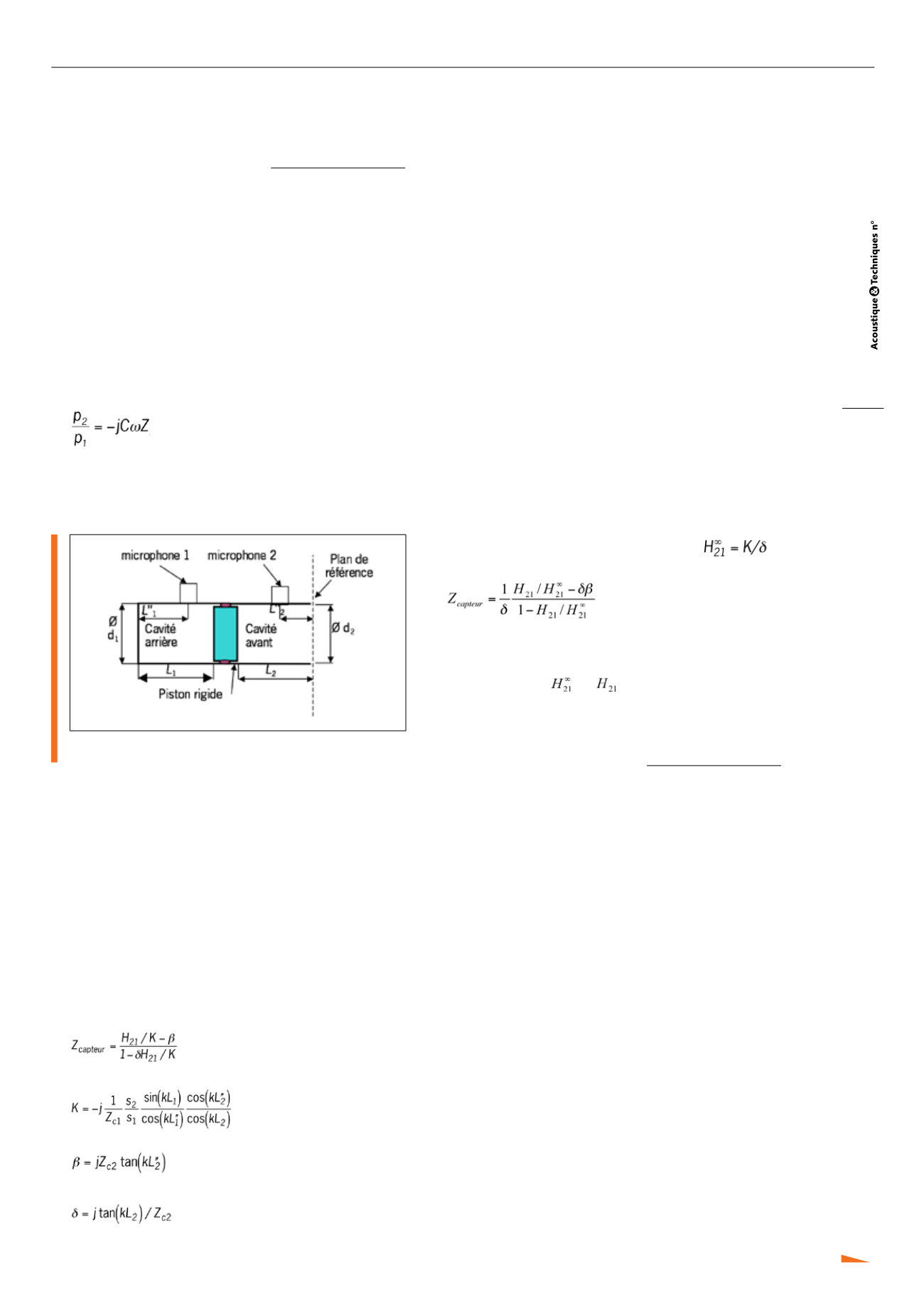

Le principe du capteur d’impédance est basé sur l’utilisa-

tion d’une source de débit acoustique connu. Ce dernier

est produit par un piston oscillant le plus rigide possible

afin de rejeter les résonances mécaniques au-delà de la

bande de fréquence d’analyse. La face arrière du piston

est chargée par une cavité fermée, la face avant étant

située du coté de l’objet à mesurer (figure1). Les pres-

sions acoustiques au niveau des faces avant p

2

et arrière

p

1

sont mesurées par deux microphones. Au premier ordre,

la pression p

1

est reliée au débit acoustique U délivré par

le piston rigide via les caractéristiques du volume arrière.

L’impédance Z

capteur

= p

2

/U est donc directement obtenue

à partir du rapport des pressions mesurées :

capteur

(1)

où C=V/

ρ

c

2

est la compliance acoustique de la cavité

arrière de volume V,

ρ

désignant la masse volumique de

l’air et c la célérité du son.

Fig.1 : Schéma de principe du capteur d’impédance et notations

Scheme of impedance sensor principle and notations

En pratique la validité de l’équation (1) est limitée aux très

basses fréquences et suppose des microphones parfai-

tement appairés. Il est ainsi nécessaire de tenir compte

des différences de sensibilité entre les deux micropho-

nes, grandeurs susceptibles de varier avec la fréquence.

En effet la quantité fournie par le capteur (avant post-trai-

tements) est la fonction de transfert entre les deux micro-

phones H

21

= p

2

s

2

/p

1

s

1

, où s

1

et s

2

désignent les sensibi-

lités des microphones 1 et 2. Par ailleurs, pour optimiser

les performances du capteur aux hautes fréquences, il

faut intégrer les caractéristiques géométriques des cavi-

tés supposées cylindriques dans l’expression de l’impé-

dance Z

capteur

, qui devient alors [2] :

(2)

où

(3)

(4)

(5)

Les longueurs L

1

, L

2

, L’’

1

et L’’

2

décrivent la géométrie des

cavités et la position des microphones (figure 1).

Les impédances Zc

1

=

ρ

c/S

1

et Z

c2

=

ρ

c/S

2

sont les impé-

dances caractéristiques des cavités arrière et avant

(S

1

=

π

d

1

2

/4 est la surface de la cavité arrière et d

1

son

diamètre, qui est identique à celui de la cavité avant).

Au premier abord, on peut considérer que les caracté-

ristiques géométriques des cavités sont bien connues

et que seules les sensibilités des microphones doivent

être identifiées pour étalonner le capteur d’impédance.

En pratique, il convient de s’affranchir des dispersions

géométriques issues de la fabrication du capteur en procé-

dant à un étalonnage après fabrication. Celui-ci utilise une

procédure basée sur la mesure de charges acoustiques

non-résonantes [4-6]. Cet étalonnage «d’usine» permet

alors de figer les caractéristiques géométriques du capteur.

En usage courant, une calibration partielle à partir d’une

procédure simplifiée (mesure de l’impédance d’une paroi

parfaitement rigide) est suffisante [2].

Dans le cas d’une application «basses fréquences», la procé-

dure décrite ci-dessus peut être simplifiée. En fermant la

cavité avant du capteur par une paroi rigide, l’expression

de la fonction de transfert se réduit à :

,

et l’équation (2) s’écrit alors :

(6)

Connaissant les longueurs L

2

and L”

2

(qui peuvent être

estimées par une mesure directe) l’impédance acousti-

que est ainsi obtenue uniquement à partir des deux fonc-

tions de transfert

et

, cette dernière étant mesu-

rée en chargeant le capteur par l’objet à caractériser.

Description du capteur d’impédance

Dans la structure du capteur d’impédance, le composant

critique est la source de débit. Celle-ci doit présenter les

caractéristiques suivantes :

- Membrane se comportant comme un piston parfaite-

ment rigide jusqu’à des fréquences élevées,

- Absence de fuites entre les faces avant et arrière de la

membrane.

Sans ces deux caractéristiques essentielles, l’estimation

du débit acoustique généré devient imprécise, ce qui limite

les performances du capteur. La technologie utilisée pour

la source a donc été l’objet d’une attention particulière au

cours des développements des différents prototypes de

capteur d’impédance réalisés par le LAUM et le CTTM.

La première génération employait un transducteur élec-

trodynamique du commerce [1], qui a été remplacé dans

la seconde génération par un transducteur piézo-électri-

que [2]. La troisième génération de capteur d’impédance

fabriqué au CTTM est présentée en figure 2. Elle utilise

un transducteur électrodynamique innovant, quasiment

exempt de fuites et à membrane légère et rigide. Deux

microphones à électret très stables, avec une électroni-

que de conditionnement dédiée, sont utilisés pour mesurer

les pressions avant et arrière. Comme la procédure d’éta-

lonnage compense le rapport des sensibilités, il n’est pas

nécessaire de recourir à des micros appairés plus onéreux.