Version HTML de base

48

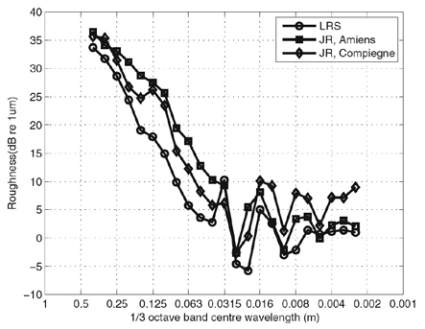

Comparaison spectrale de la rugosité mesurée

sur le site LRS et le site JR

Fig. 6 : Comparaison des spectres Tiers d’octave (dB

ref. 1

µ

m) de la rugosité sur LRS et JR; -

ο

-

LRS, -

■

- JR Amiens, -

◆

- JR Compiègne

La figure 6 montre les spectres tiers d’octave de la rugosité

mesurée sur les travées du site LRS et de part et d’autre

du joint de rail (JR, Amiens et JR, Compiègne).

On remarque 2 pics importants, présents sur les 3 spec-

tres, dans les tiers d’octave 0,0315 m et 0,016 m.

Ces deux pics correspondent à des stries d’un meulage du

rail, effectué juste avant l’essai. Grâce à la relation reliant

une fréquence, en Hz, au rapport entre une vitesse et une

longueur d’onde, ces deux pics de rugosité correspondent

aux fréquences 635 Hz et 1 250 Hz, respectivement, pour

une vitesse de 20 m/s, c’est-à-dire de 80 km/h. On verra

plus loin que l’on observe des pics à ces deux fréquen-

ces tant dans le spectre d’accélération verticale du rail

que dans le bruit au passage.

Rugosité de la roue

Le principe de mesure de la rugosité des roues a été

développé par l’AEF. Six capteurs de déplacement, espa-

cés de 5 mm, sont montés sur un support fixé au rail.

L’essieu est soulevé afin de pouvoir faire tourner la roue

manuellement. Une série de mesures procure donc 6

lignes de rugosité. Afin d’obtenir un espacement plus

fin entre les lignes de rugosité, deux séries de mesures

ont été effectuées. Au total 12 lignes de rugosité sont

obtenues comprises entre 62,5 et 90 mm depuis la face

interne de la roue. Ici, seules les 6 lignes de la première

série de mesures, comprises entre 65 et 90 mm depuis

la face interne de la roue, sont analysées. Le pas d’échan-

tillonnage de la mesure était de 0,5 mm, correspondant

par conséquent à une fréquence d’échantillonnage de 2

000 m_1. Les données analysées ici correspondent à

environ 2 tours de roues.

Mesures sur la roue de référence

et analyse de corrélation

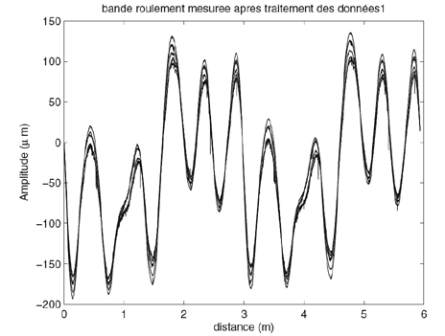

La figure 7 montre la rugosité mesurée sur la roue de réfé-

rence pour l’essai. Les lignes sont pratiquement équiva-

lentes excepté l’amplitude des creux et des bosses où l’on

observe de légères différences.

Fig. 7 : Rugosité spatiale (

µ

m) mesurée sur la roue de référence

L’analyse de corrélation (table 3) montre que toutes les

lignes mesurées sont linéairement dépendantes les unes

des autres. On peut donc en conclure qu’il suffit de ne

mesurer que quelques lignes pour caractériser l’ensem-

ble de l’état de surface de cette roue. Par exemple, une

mesure au centre de la bande roulement et deux autres à

ses extrémités suffisent pour vérifier la corrélation.

l

1

l

2

l

3

l

4

L

5

L

6

l

1

1

1

1

1

1 0,99

l

2

1

1

1 0,99 0,99

l

3

1

1

1 0,99

l

4

1

1

1

l

5

1

1

l

6

1

Tabl. 3 : Coefficients de corrélation des lignes de rugosité spatiale

mesurées sur la roue de référence, li dénotant la ligne i.

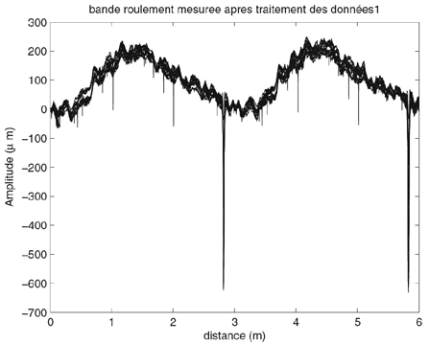

Mesures sur la roue avec un méplat

et analyse de corrélation

La figure 8 montre le profil de rugosité de la roue avec

un méplat. Ce dernier est facilement identifiable par un

creux très profond à chaque tour de roue. Ce méplat est

présent sur les lignes 3, 4 et 5.

Fig. 8 : Rugosité spatiale (

µ

m) mesurée sur la roue avec un méplat

Caractérisation expérimentale du bruit de roulement et du bruit d’impact