Version HTML de base

8

Caractérisation dynamique des matériaux et réduction des nuisances vibroacoustiques : l’apport des vibrations.

Les applications recouvrent un large domaine :

- L’électroménager et le mobilier de bureau. Des maté-

riaux bitumineux collés sur les parois des lave-vaisselle

ou les portes des armoires métalliques contribuent pour

le premier à limiter le bruit et pour le second à produire un

bruit sourd et plus agréable que le son métallique.

- L’automobile. Des matériaux bitumineux sont mis en œuvre

au niveau du tablier (rôle d’amortissement et de masse

ajoutée - Keller), mais aussi des tôles sandwichs (USILIGHT

– ARCELOR). Ces dernières sont conçues de manière à

supporter l’emboutissage et la soudure par point.

- Les sous-marins. La DCN a mené des travaux dans les

années 70/80 dans le cadre du programme de discrétion

acoustique des sous-marins. Il en est résulté des débou-

chés sur l’amortissement des réseaux de tuyauteries, des

supportages de machines…

- L’industrie aéronautique et spatiale. En aéronautique comme

dans le spatial, des amortissements locaux au niveau des

tôles minces du fuselage ou des dispositifs d’adaptation

entre lanceur et charge utile sont parfois mis en œuvre.

- Le transport ferroviaire. Dans les années 80/90, des

développements ont abouti à l’amortissement des roues

de métro par revêtement contraint pour supprimer le bruit

de crissement dans les courbes (figure 8), le traitement

comporte une couche de matériau (polyisoprène) de 2mm

d’épaisseur directement adhérisée sur une cornière circu-

laire. La pièce réalisée aux côtes internes du bandage de

la roue (4,5 kg) est mise en place par collage. Les gains

observés atteignaient jusqu’à 35 dB (A) et en moyenne 15

dB sur les amplitudes des résonances. Ces dispositifs ont

été mis en œuvre sur la ligne 13 du métro parisien.

Fig. 8 : Roue de métro amortie (GIE EUROVIB)

Fig. 9 : Amortissement tripode optique

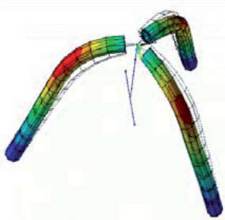

- Les interfaces mécaniques comme un support optique

monté sur hélicoptère. Il s’agit d’un tripode en acier réso-

nant dans la bande de fréquence utile qui a été amorti

par un revêtement contraint à l’aide de contre-plaques

en composite de carbone de manière à optimiser le ratio

raideur/poids. Les figures 9 présentent le dimensionnement

Eléments Finis (EF) du revêtement et le tripode traité.

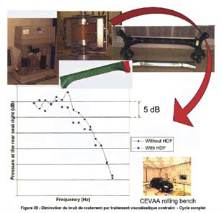

- Des composants automobiles, comme le système de suspen-

sion arrière (brevet PSA et mise en œuvre de matériaux

Henkel). Pour réduire le bruit de roulement, un traitement

du revêtement contraint avec une mousse thermo expansi-

ble a été dimensionné et mis en œuvre (figure 10). Un DMA

Metravib a été utilisé pour caractériser la mousse, et une simu-

lation Eléments Finis (EF) a permis d’optimiser le dimension-

nement et de prédire son efficacité. La solution a permis de

réduire significativement le bruit de roulement, de l’ordre de

5 dB sur une bande de fréquence significative (Étude Henkel

– PSA présentée aux journées CNES –juin 2006).

Fig. 10 : Diminution du bruit de roulement par traitement

viscoélastique contraint - Cycle complet

Conclusions

Nous sommes partis des principales familles de matériaux,

nous avons passé en revue les techniques de caractéri-

sation dynamique et enfin nous nous sommes attachés à

identifier les diverses techniques de réduction passives des

bruits et des vibrations en donnant quelques applications

pour chacune d’elles. La boucle est bouclée (figure 11).

Fig. 11 : Cycle de traitement d’un problème vibroacoustique

Les techniques passives présentent de nombreux avanta-

ges, elles sont très bien connues et sont facilement modéli-

sables et peuvent donc être introduites au niveau du design.

Leur coût n’est en général pas prohibitif, mais ces techni-

ques présentent aussi quelques faiblesses. Les dispositifs

d’absorption et d’isolation sont accordés à une ou quelques