Version HTML de base

7

Caractérisation dynamique des matériaux et réduction des nuisances vibroacoustiques : l’apport des vibrations.

lancement et relâchées en orbite. La fréquence de suspension

est calée autour de 20 Hz et le filtrage est voisin de 40 dB par

décade. La plage de température en fonctionnement va de

0°C à 35°C et le taux d’amortissement est égal à 10%.

La

dissipation

contrairement aux autres techniques

passives est large bande. Elle fait appel à des techniques

de revêtement viscoélastique simples ou contraints sur

les structures. Elle est mise en œuvre depuis plus de 40

ans et n’a pas eu l’essor qu’on pouvait lui prévoir dans les

années 70. Des techniques hybrides (passif + actif) ou

purement actives tentent de prendre le relai comme nous

le verrons en synthèse.

Pour augmenter l’amortissement des structures mécani-

ques, deux techniques passives complémentaires sont

disponibles.

Le revêtement simple

Dans cette technique, on vient coller une feuille de maté-

riaux viscoélastiques sur la surface dans les zones où l’éner-

gie de déformation est maximale. Sous une déformation de

flexion de la structure de base, le matériau viscoélastique

est sollicité en traction-compression. Comme nous l’avons

souligné dans le précédent numéro pour obtenir un amor-

tissement composite important, il faut que le contraste

de rigidité à la flexion des deux couches soit le plus faible

possible. Il s’agit donc d’utiliser des matériaux viscoélas-

tiques ayant un module d’Young élevé. Malheureusement

ces matériaux présentent un faible amortissement, ce qui

conduit à des performances d’amortissement composite

modestes, au maximum de l’ordre de 10%. Même en appa-

rence modeste, cette performance est appréciable dans

certaines situations (plaques de faible épaisseur ayant

des amortissements de l’ordre de 1%). De plus, la mise

en œuvre est simple et la masse ajoutée faible.

Le revêtement contraint

Dans ce cas, le matériau viscoélastique est pris en sand-

wich entre la structure de base et une contre-plaque. Dans

ces conditions l’âme viscoélastique du sandwich subit une

déformation de cisaillement spatialement non uniforme.

L’optimisation de cette technique conduit à choisir des

matériaux viscoélastiques de faible module de cisaillement

et de fort amortissement. Cette famille de matériaux est

beaucoup plus riche que la précédente. L’optimum d’amor-

tissement composite est atteint pour des valeurs déter-

minées de la rigidité à la flexion dynamique (rigidité à la

flexion composite comprise entre la rigidité à la flexion

dynamique d’une structure homogène d’épaisseur égale

à l’épaisseur du composite, et la rigidité à la flexion des

deux structures sans couplage mécanique par le maté-

riau viscoélastique). Les performances d’amortissement

composite sont très supérieures à celles du cas précé-

dent, mais présentent l’inconvénient d’une masse ajoutée

plus importante. Pour pallier cet inconvénient, des stra-

tégies de prise en compte de ce traitement dès la phase

de conception permettent d’optimiser la masse ajoutée.

De plus, une cartographie des déformations élastiques de

la structure permet de localiser l’amortissement et parti-

cipe ainsi à la réduction de la masse ajoutée.

Notons que des méthodes de localisation spatiale du trai-

tement ont été développées à l’aide de simulations numé-

riques et que l’on voit apparaître aujourd’hui des dispositifs

hybrides dans lesquels la contre-plaque est active (piézoé-

lectrique) de manière à augmenter le taux de cisaillement du

matériau et ainsi augmenter l’amortissement composite.

Ces techniques présentent toutefois une faiblesse : la

température. En effet, nous savons (A&T 57) que les

matériaux viscoélastiques fortement amortis présentent

des caractéristiques très sensibles à la température. Il en

résulte des plages d’efficacités limitées à quelques dizai-

nes de degrés (<40°C).

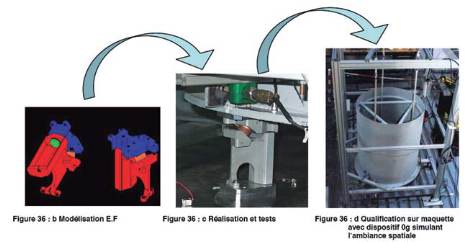

Fig. 7b : Modélisation E.F

Fig.7c : Réalisation et tests

Fig. 7d : Qualification sur maquette avec

dispositif 0g simulant l’ambiance spatiale