Version HTML de base

31

Le découplage de structures à l’aide d’isolateurs passifs

certains type. Cela est exceptionnel et permet de réaliser

des plots à grande déformation dans un volume réduit, ce

qui n’est pas le cas pour les exemples précédents.

Les fonctions de suspension et de protection au choc peuvent

être plus facilement réunies dans le même isolateur.

L’autre raison de ce succès n’est pas évidente, il s’agit de

la réunion de deux propriétés essentielles : la moulabilité

et l’incompressibilité.

Le fait d’être moulable permet de donner au plot des

formes compliquées adaptées au volume disponible ou

à la caractéristique souhaitée ;

L’incompressibilité est un degré de liberté supplémentaire

dans la conception car il suf t de jouer sur le con nement

du matériau pour réussir à avoir un rapport de raideur

extrêmement différent entre deux directions. Il faut ajou-

ter à cela l’extraordinaire diversité des caoutchoucs qui

facilite l’adaptation à des environnements très différents,

ce d’autant mieux que ce matériau est formulable.

Cette dernière possibilité donne encore deux degrés de

liberté de plus dans la conception car elle autorise l’ajus-

tement du module pour tenir une performance avec des

tolérances serrées, par exemple une suspension dont

les fréquences propres sont à tenir au Hertz prés et

ce avec des rapports entre elles précis au centième.

L’amortissement peut être également ajuster par un choix

judicieux de la formulation.

Le caoutchouc peut être adhérisé à de nombreux maté-

riaux. Sa tenue dans le temps est acceptable voire très

bonne, selon la famille de polymères de base utilisée.

Il en est de même pour la tenue à la fatigue, avec l’avan-

tage d’avoir en général une vitesse de propagation de

ssure lente qui autorise la maintenance en l’état.

La maîtrise de plus en plus grande des méthodes de fabri-

cation a réduit la dispersion de fabrication à environ 5 %

en intra-lot et à 10/15 % en inter-lot.

Les progrès dans les méthodes de caractérisation et de

calcul en grandes déformations statiques ou dynamiques ont

amélioré la prédiction du comportement de ces isolateurs.

Le comportement en fatigue est de mieux en mieux

connu et prévisible.

Cet ensemble de progrès dans la connaissance et la possi-

bilité de formuler le matériau laissent penser que nouveaux

développements sont encore possibles.

En résumé :

- Un des avantages majeur du caoutchouc est qu’en fonc-

tion de sa formulation on peut jouer sur son module et

son amortissement. La nature, principalement viscoélas-

tique, de ce dernier facilite les calculs prévisionnels de

comportement vibratoire.

- L’avantage au niveau de la simplicité de fabrication des

isolateurs est évident.

- Le caractère incompressible du matériau facilite l’obten-

tion de rapports de raideurs spéci és selon les directions

principales du plot, il permet une adaptation sur mesure

du plot au problème rencontré ou tout au moins la réali-

sation du compromis possible.

- Les catalogues offrent un nombre important de plots

d’usage aisé pour la plupart des applications indus-

trielles.

Bien sûr, ces avantages essentiels ne vont pas sans

certains inconvénients :

- Certaines limitations d’emploi aux hautes températures.

- Une tendance au uage dans le temps à cause de son

caractère viscoélastique, uage qui est plus une défor-

mation différée dans le temps qu’un uage mécanique au

sens d’une déformation plastique.

- Un coût d’outillage de moulage non négligeable qui rend

coûteuse les applications non standard pour lesquelles le

nombre de plots n’est pas suf sant.

- La fabrication du matériau est terminée par vulcanisation

au moment de sa mise en forme dans le moule. De ce fait,

ce procédé doit être particulièrement maîtrisé pour que

la dispersion des caractéristiques de raideurs des pièces

soit acceptable. Il faut de plus ne pas oublier que lorsque

l’on xe le besoin en tolérances de ces raideurs, celles-ci

étant des grandeurs liées entre elles par les modules de

la matière, il est souvent impossible d’avoir les mêmes

tolérances pour toutes les raideurs.

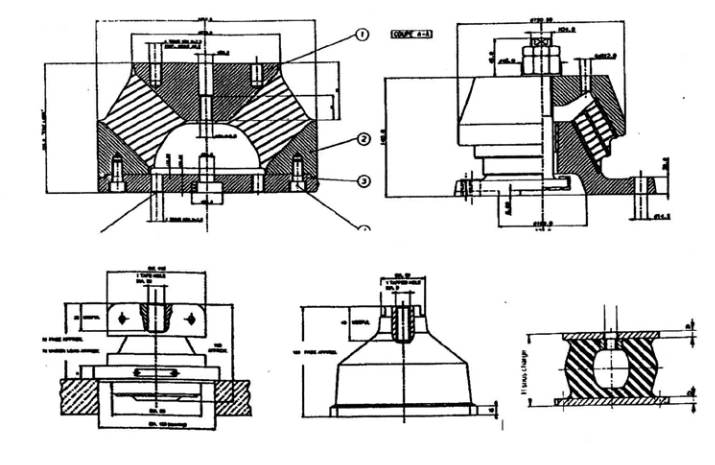

Fig. 11 : Exemples de géométries de plots en caoutchouc