Version HTML de base

La démodulation d’amplitude/fréquence/phase.

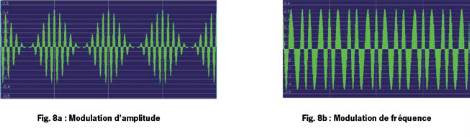

Généralement, l’amplitude et la fréquence de composan-

tes vibratoires sinusoïdales induites par un train d’engre-

nage, les encoches d’un rotor de moteur électrique ou

encore le passage d’ailettes de turbines peuvent varier de

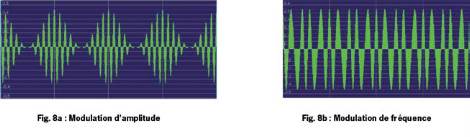

manière périodique. Ces phénomènes s’appellent modula-

tion d’amplitude ou modulation de fréquence. La modula-

tion d’amplitude est provoquée par des défauts de forme

(faux ronds, excentricité, déformation...), tandis que la

modulation de fréquence est induite par des variations

périodiques de vitesse de rotation instantanée, consé-

cutives à la présence de jeux angulaires, de torsion d’ar-

bres, de fissures, de criques…

L’analyse directe du signal vibratoire ou du spectre ne

permet pas de dissocier ces deux types de modula-

tion et donc les défauts qui les induisent. En effet, les

phénomènes de modulation n’affectent pas l ’énergie

vibratoire du signal.

Les calculs des fonctions de modulation ainsi que l’ana-

lyse de la forme de ces fonctions permettent dès lors que

les origines cinématiques des composantes modulées

(engrènement, accouplement, passage d’ailettes et d’en-

coches...) et des fréquences de modulation (fréquence

de rotation d’une ligne d’arbre, fréquence de passage

de courroies, fréquences de passage de pôles magné-

tiques dans un moteur électrique....) sont connues, de

localiser et de diagnostiquer l’origine du défaut. Les

modulations de fréquence et de phase sont liées entre

elles. La fonction de modulation de phase est la primi -

tive de la fonction de modulation de fréquence.

L’intérêt des vibrations

La maintenance conditionnelle par l’analyse vibratoire apporte

une nouvelle dimension économique à l’industriel qui doit

gérer un grand parc de machines ou dont l’outil de produc-

tion dépend de machines vitales à surveiller. Les techniques

classiques d’analyse vibratoire (mesure du niveau global ou

l’analyse spectrale) qui sont les plus régulièrement utilisées,

sont souvent complétées par des techniques de traitement

du signal complémentaires pour la recherche de défauts. En

effet, l’objectif principal pour l’industriel est de connaître le

plus tôt possible l’apparition du ou des défauts de manière

à prévoir le démontage et donc l’arrêt de production. Il

s’agit alors de découvrir les origines et les raisons de ces

défauts pour optimiser le démontage. L’analyse vibratoire

est très précoce dans la détection de défauts des machi-

nes tournantes. Elle est souvent complétée par l’analyse

d’huile (la dégradation des pièces mécaniques pollue les

huiles par l’apparition de particules métalliques, d’oxyda-

tion et de brassage des huiles par exemple) et la thermo-

graphie infrarouge (mesure de la température de surface

de la machine) – la dégradation des pièces mécaniques

provoque très souvent des échauffements.

Références bibliographiques

[1] Boulenger A., Maintenance conditionnelle - Aide-mémoire, Ed. Dunod

[2] Bigret R. et Féron JL, Diagnostic, maintenance, disponibilité des machines

tournantes. Modèles, mesurage, analyse des vibrations de, Editeur : Dunod,

Collection : Technologies de l’Université à l’Industrie

[3] Bigret R., Vibrations des machines tournantes & des structures, , Editeur : Lavoisier

(4] Manuel du logiciel Oneprod XPR, 01dB-METRAVIB

15

Les vibrations au service de la maintenance conditionnelle des machines tournantes

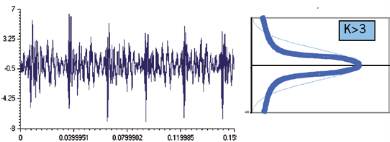

Fig. 7 : Les chocs générés par la dégradation du roulement modifient l’allure de la courbe de densité de probabilité de

l’amplitude. Une distribution gaussienne d’amplitude donne un Kurtosis égal à 3. Lorsque celui-ci est supérieur

à 3, le signal comporte des chocs. Pour rappel, le Kurtosis d’un signal sinusoïdal est égal à 1,5.

Fig. 8a : Modulation d’amplitude

Fig. 8b : Modulation de fréquence