Version HTML de base

12

Les vibrations au service de la maintenance conditionnelle des machines tournantes

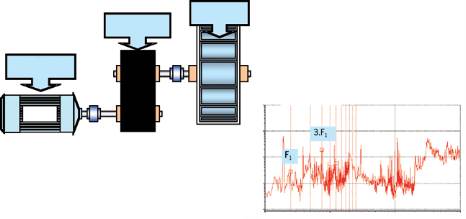

Plusieurs méthodes d’étude des niveaux vibratoires sont

possibles:

La mesure de niveau global

. Cette mesure fait abstrac-

tion du paramètre fréquentiel des efforts. Elle s’exprime en

valeur efficace, crête ou crête à crête. Ces valeurs d’am-

plitude représentent les ampleurs du déplacement, de la

vitesse ou de l’accélération. Cette méthode reste approxi-

mative car elle ne fait aucune distinction entre les différents

organes des machines pouvant provoquer la vibration.

Fig. 3 : Chaîne de mesure et de traitement d’un niveau global

L’analyse spectrale.

Les machines tournantes ou cycli-

ques possèdent une cinématique complexe donnant des

vitesses de rotation de fonctionnement caractéristique de

toutes leurs composantes mécaniques. L’analyse spec-

trale permet de relier chaque élément du spectre à diffé-

rents organes de la machine. Elle donne la répartition

des énergies vibratoires en fonction de la fréquence. Elle

résulte d’un calcul par transformée de Fourier rapide (FFT)

dont les avantages et les inconvénients sont bien connus.

Enfin, elle facilite la détection des principales anomalies

sous trois formes:

- Des pics dans le spectre à des fréquences multiples ou

sous multiples de la fréquence de rotation (balourd, désali-

gnement, jeu, problème d’engrenage, tourbillonnement de

film d’huile, excitation hydrodynamique...).

- L’apparition de pics dans le spectre à des fréquences

non liées à celle de l’arbre tournant étudié (vibration de

machines voisines, vibrations d’origine électrique, réso-

nance de structure...).

L’apparition créant des modifications des composantes

aléatoires du spectre (cavitation, frottements...).

Des méthodes de traitement de signal vibratoire

plus évoluées

La surveillance des machines tournantes n’a d’intérêt que

si un diagnostic poussé l’accompagne. Hors très souvent,

l’analyse spectrale seule ne peut donner un diagnostic très

efficace car de nombreux phénomènes mécaniques n’appa-

raissent pas de manière aussi évidente que décrit dans le

paragraphe précédent. Les différents organes des machi-

nes génèrent de nombreux efforts, et il en résulte un spec-

tre parfois très dense en information. De plus, la mainte-

nance conditionnelle étant basée sur la comparaison des

états machines à intervalles réguliers, la surveillance des

faibles niveaux vibratoires est aussi importante sinon plus

que la surveillance des forts niveaux. Également, l’intérêt

de la maintenance est de prévenir le plus tôt possible l’in-

dustriel de l’apparition d’un défaut. Il faut donc appliquer

des méthodes de traitement du signal vibratoire un peu

plus évolué que la simple analyse spectrale.

La détection d’enveloppe.

Cette technique est adap-

tée à la recherche de défauts induisant des forces impul-

sionnelles comme les écaillages de roulement, de dents

d’engrenages, des jeux, etc. Ces forces impulsionnelles

excitent les modes de résonances de structure. La déter-

mination des fréquences de répétition des chocs asso-

ciée à la connaissance de la cinématique de la machine

permet de localiser, voire de déterminer l’origine exacte

du défaut. Les fréquences de résonance peuvent s’étendre

suivant les vitesses de rotation des machines de quelques

Hertz à plusieurs dizaines de kHz. Une fois la résonance

Fig. 4 : Spectre vibratoire FFT. Les fréquences du spectre sont liées à la cinématique de la machine sous surveillance

ch

1

2

3 4 5

10

100

1000

10,000Hz

ch

1

(24,81 Hz 0,00279g)

g : 2907

Moteur 3000tr

440VAC - 70A

Type 405TS

Moteur

1489 tr/mn = F1

Transmission

par courroies

Ventilateur

1164 tr/mn

1

0,1

0,01

0,001

0,0001