Version HTML de base

11

Les vibrations au service de la maintenance conditionnelle des machines tournantes

Les méthodes de maintenance

La maintenance est définie comme étant « l’ensemble des

actions permettant de maintenir ou de rétablir un bien

dans un état spécifié ou en mesure d’assurer un service

déterminé ». Trois méthodes de maintenance sont utili-

sées dans l’industrie :

La maintenance corrective ou maintenance curative

Cette maintenance est effectuée après défaillance. Elle remet

en état, mais ne prévient pas la panne. Généralement, les

coûts de ce type de maintenance augmentent de manière

très sensible avec l’âge des machines. De plus, la panne,

non prévue, se traduit par un arrêt brusque de la production,

et donc des pertes d’exploitation. Elle impose un timing non

souhaité et peut entraîner également des dégâts annexes.

La maintenance systématique ou maintenance

productive

C’est une forme de maintenance préventive qui est effec-

tuée selon un calendrier prédéterminé en fonction du temps

ou du nombre d’unités d’usage (exemple: nombre d’heures

de fonctionnement). Ce type de maintenance n’évite pas la

panne et coûte cher puisque les organes montrant un début

d’usure sont jetés alors qu’ils peuvent encore rendre service.

De plus, les machines qui sont souvent démontées sont moins

fiables du fait des erreurs humaines lors du remontage. Cette

maintenance montre son intérêt par rapport à la maintenance

curative, mais reste d’un coût très élevé quant au stock de

pièces de rechange qu’il est nécessaire de gérer.

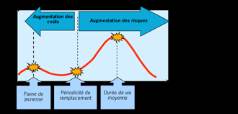

Fig.1

Fig. 1 : Limites de la maintenance systématique : La

périodicité de remplacement est déterminée

à partir d’informations statistiques

La maintenance conditionnelle ou maintenance

prédictive

C’est aussi une autre forme de maintenance préventive,

qui optimise les actions d’intervention et de réparation

en se basant sur l’analyse de l’évolution dans le temps

de paramètres pertinents.

Elle comporte trois phases:

- La détection du défaut qui se développe: A la mise en

route de la machine ou après une réparation, différents

paramètres (température, performances, vibrations....)

caractérisant son fonctionnement sont enregistrés. Ces

enregistrements serviront de référence pour suivre par

comparaison à intervalles réguliers ou en continu l’évolu-

tion de ces paramètres.

- L’établissement d’un diagnostic: Dès qu’un défaut est

constaté par changement d’un état d’un des paramètres de

suivi, il est nécessaire d’établir un diagnostic pour connaî-

tre la gravité du défaut. L’établissement du diagnostic est

nécessaire avant la programmation de la réparation.

- L’analyse de la tendance: L’analyse de tendance permet-

tra d’estimer le temps restant avant une panne et de

pouvoir prévoir la réparation. Généralement, quand un

défaut est constaté, la surveillance du ou des paramè-

tres est renforcée.

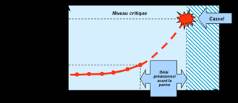

Fig.2

Fig. 2 : La maintenance conditionnelle est basée sur l’analyse

de l’évolution dans le temps de paramètres significatifs

La maintenance conditionnelle comporte trois approches

complémentaires :

- La protection se réalise par une mesure en temps réel des

paramètres, et évite ainsi des dégâts directs et annexes

immédiats si l’un des paramètres dépasse soudainement

des seuils programmés.

- La surveillance continue ou périodique des paramètres

autorise une détection rapide d’évolution anormale et d’an-

ticiper des interventions de maintenance.

- Le diagnostic permettra aussi une détection rapide du

ou des défauts permettant des interventions ciblées dans

un timing contrôlé.

L’analyse des vibrations

Toute machine comporte des pièces mécaniques en

mouvement qui par les forces internes qu’elles représen-

tent engendrent des efforts et des déformations sur sa

structure. Ces déformations, comme ces efforts, varient

au rythme des mouvements et entraînent le déplacement

de la surface de la structure autour d’une position d’équili-

bre. La vibration ainsi constituée, n’est pas l’image directe

des forces internes propres au fonctionnement des machi-

nes mais le résultat des efforts sur la structure.

Généralement, des accéléromètres dits « industriels »

sont utilisés pour capter les vibrations. Ils ont la particula-

rité de tenir des environnements industriels sévères (pous-

sière, projections d’huile, pollution…). Ils sont placés sur

les paliers des arbres tournants ou au plus près quand ces

paliers sont difficilement accessibles. Suivant les phéno-

mènes suspectés, plusieurs accéléromètres sont utilisés

sur une même machine et dans des axes différents (axial,

radial horizontal et vertical). Pour les turbomachines équi-

pées de paliers lisses, des capteurs à courant de Foucault

(catégorie des capteurs de déplacement inductif) captent

sans contact le déplacement relatif de l’arbre (rotor) dans

son palier (stator).

Les vibrations peuvent être de trois natures: périodiques

(par exemple le déséquilibre d’un rotor se caractérisant par

l’apparition d’un balourd à la fréquence de rotation), transi-

toires (par exemple, le choc d’un outil de formage de maté-

riau) et aléatoires (le bruit de cavitation d’une pompe).