Version HTML de base

16

Accélération des essais en environnement mécanique. Apports de la simulation numérique à l’approche physique

L’accent a été mis sur les raisons pour lesquelles l’essai

vibratoire virtuel a été mené et la façon avec laquelle il

a été réalisé. Nous avons également comparé les essais

physiques et les essais virtuels.

Avant de poursuivre, il convient de passer en revue les

conditions requises pour un bon essai d’endurance :

- L’essai doit être adapté au composant, qu’il s’agisse

d’un simple élément, d’un sous-ensemble ou du produit

complet ;

- L’essai doit reproduire les mécanismes de défaillance

observés dans l’environnement réel ;

- L’essai doit être représentatif de l’environnement réel,

dans la limite des marges statistiques connues ;

- L’essai doit être accéléré quand cela est possible afin

d’améliorer les délais de développement et de réduire

les coûts. Il faut cependant veiller à ne pas générer de

charges excessivement élevées qui pourraient modifier

les mécanismes de défaillance ;

- Les spécifications de l’essai doivent être adaptées

aux bancs d’essai sur table vibrante et à l’analyse par

éléments finis.

Mesures des charges appliquées – Profil de

mission

En général un profil de mission contient plusieurs évène-

ments de charge mesurés, que l ’on considère comme

représentatifs des dif férentes situations rencontrées

dans la réalité. Par exemple, pour un véhicule terres-

tre, on pourra trouver des évènements relatifs à l ’uti -

lisation sur autoroute, en ville, en léger tout-terrain,

en cross, avec un véhicule en pleine charge ou en

charge partielle, avec des nids-de-poule, des bordu-

res de trot toir, ainsi que les dommages initiaux asso-

ciés au conditionnement et au transport des pièces.

On mesure les DSP ou les signaux temporels repré-

sentatifs pour chaque évènement, ainsi que la durée

estimée de cet évènement pour le véhicule en fonc-

tionnement.

Les accélérations ont été mesurées sur le pot d’échap-

pement au cours de plusieurs tours de pistes d’essai.

Le programme d’endurance original cible une endurance

équivalente à 53 jours de conduite en continu. Les mesu-

res ont été enregistrées à la fois sur les pavés et sur les

surfaces de comportement. Les spectres d’endommage-

ment par fatigue (FDS = Fatigue Damage Spectrum) et

les spectres de réponse au choc (SRC ou SRS = Shock

Response Spectrum) ont été calculés pour chaque tour

ainsi que la moyenne pondérée, statistiquement utilisée

comme étant représentative de la surface. Les valeurs

des FDS ont ensuite été remises à l’échelle de l’enduran-

ce-cible du composant.

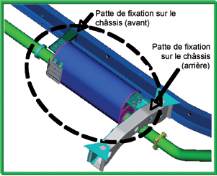

La figure 1 ci-après représente le pot d’échappement et sa

configuration de montage. Deux accéléromètres triaxiaux

ont été utilisés et placés près des pattes de fixation avant

et arrière du châssis. D’autres accéléromètres ont égale-

ment été fixés sur le composant afin de vérifier les carac-

téristiques modales du montage, mais ils n’ont pas été

utilisés lors des tests accélérés.

Fig. 1 : Le pot d’échappement, son système de

fixation et la position des accéléromètres

Comme on le voit sur la figure 1, l ’accéléromètre placé

à côté de la pat te de fixation avant est en fait fixé

sur la partie longitudinale du châssis, alors que celui

de la pat te de fixation arrière est fixé sur une partie

transverse. Ils représentent la charge d’entrée du pot

d’échappement.

Développement d’un profil vibratoire – Synthèse

de l’essai

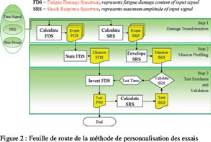

La méthode de personnalisation des essais

On a besoin d’un essai qui produise au minimum le même

endommagement par fatigue que celui qui est subi par

un composant au cours de sa vie entière. La meilleure

façon d’atteindre cet objectif est d’utiliser un procédé

appelé «Profilage de mission et synthèse de l’essai» ou

«Personnalisation de l’essai».

On crée un signal de pilotage synthétique lors de la phase

de synthèse de l’essai. Ce signal doit contenir au mini-

mum le même endommagement par fatigue que le «Profil

de mission» mais sur une période d’essai accélérée. La

méthode de personnalisation des essais utilisée ici est

basée sur la norme militaire française GAM-EG 13 [7] et

sur le projet de norme de l’OTAN AECTP 200 [8]. Sa feuille

de route est illustrée à la figure 2.

Fig. 2 : Feuille de route de la méthode

de personnalisation des essais