Version HTML de base

Spécial “ Electroacoustique ”

25

Acoustique

&

Techniques n° 52

Haut-parleurs électrodynamiques : défauts des moteurs classiques, performances des moteurs sans fer

Ce dernier point implique que cette structure est adaptée

pour des transducteurs où la bobine a un petit déplacement,

donc pour les hauts medium et les tweeters.

Dès que le diamètre du haut-parleur augmente, il est

économiquement plus intéressant d’utiliser des aimants

annulaires ou, pour éviter de les usiner, des bagues portant

des tuiles aimantées radialement.

Exemple d’évolution : pour augmenter le facteur de force

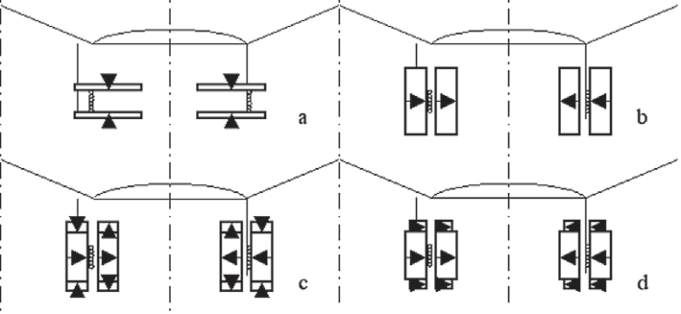

La figure 7 présente diverses structures de moteurs sans

fer. Elle permet d’illustrer, de façon non exhaustive bien

sûr, la diversité de réalisation du concept. Parmi ces

exemples, certaines structures de moteurs sans fer sont

plus simples que d’autres ou utilisent moins d’aimant, mais

les caractéristiques diffèrent aussi d’une structure à l’autre,

en termes de fuites ou d’uniformité de l’induction dans

l’entrefer. Selon que l’une ou l’autre des caractéristiques

apparaît plus importante, et qu’on essaye de chercher la

meilleure structure vis-à-vis de cette caractéristique, on

arrive à des structures optimales différentes.

Si c’est le facteur de force qu’on cherche à augmenter et

surtout à rendre constant sur la plus grande zone possible

de déplacements de la bobine, alors c’est une structure

du type de celle de la Fig.7-d qu’il faut adopter. Le moteur

est constitué de l’empilement de trois bagues porteuses

d’aimants d’aimantations radiales, toutes de même direction

centripète (ou centrifuge). La bobine est interne au cylindre

d’aimants. C’est une bobine courte, dont la hauteur est une

fraction de la hauteur de l’aimant central. La particularité de

ce moteur réside dans le fait que les aimants de la bague

centrale n’ont pas la même aimantation rémanente que

les aimants des deux bagues d’extrémité. Cette famille de

structures fait actuellement l’objet des travaux de thèse

de Benoît Merit au LAUM. L’induction magnétique dans

l’entrefer de ce type de moteur est uniforme sur toute la

hauteur de l’aimant central, donc le facteur de force est

constant sur toute cette zone. C’est la structure la plus

efficace de ce point de vue.

Si on s’intéresse plus à l’aspect «fuites magnétiques», on

choisira une structure à aimants prismatiques, car elle est

rigoureusement sans fuites.

En termes de poids, les aimants sont aussi lourds que le

fer. Mais supprimer le fer et faire travailler l’aimant dans de

meilleures conditions (choix de son point de fonctionnement,

conditions optimales si structure sans fuites) permettent de

diminuer environ par trois le volume d’aimants par rapport

à une structure classique. Sans fer et avec trois fois moins

d’aimant, la structure obtenue est beaucoup plus légère

qu’une structure classique, et la puissance massique

nettement augmentée !

La suspension et les joints ferrofluides

La suspension classique disparaît. Elle est remplacée par

deux joints en ferrofluides, qui ont un rôle multiple. Rappelons

ici que les ferrofluides sont des solutions colloïdales, dans

lesquelles des grains de matériau magnétique (souvent de

la magnétite, Fe

3

O

4

) baignent dans un liquide, eau, huile,

hydrocarbure, solvant organique. Comme il s’agit d’une

solution colloïdale, on ne peut pas séparer le fluide des

grains. Ces matériaux ont des propriétés magnétiques,

liées à celles des grains, et viscoélastiques, liées au

liquide. Leur comportement est très complexe, relevant

de la magnétohydrodynamique.

Les joints ferrofluides sont “fixés” aux extrémités du moteur

par les gradients de champ magnétique qui existent à la

frontière axiale aimant-air. Les grains sont attirés par les

gradients et comme le fluide est «piégé» autour des grains,

le ferrofluide reste dans ces zones. L’équipage mobile glisse

sur le joint. La raideur axiale du dispositif est nulle. Les

propriétés magnétiques du matériau permettent au joint

d’assurer le guidage et le centrage de l’équipage mobile.

L’utilisation d’un ferrofluide permet d’obtenir le centrage

statique, mais aussi le centrage dynamique. Les propriétés

du liquide créent l’étanchéité entre les faces du haut-parleur.

Le ferrofluide contribue également à l’évacuation de la

chaleur et au refroidissement de la bobine. Il joue aussi un

rôle d’amortissement des modes de torsion de l’équipage

mobile.

L’enceinte : un tube

Dans notre concept, l’équipage mobile est assimilé à un

piston. L’enceinte associée au dispositif est un tube de

diamètre voisin de celui de l’équipage mobile. C’est l’air

contenu dans le tube qui remplit la fonction de suspension.

Cette dernière est donc pneumatique et exploite les

propriétés de l’air. Elle a ainsi un comportement très linéaire.

La raideur associée est

inversement proportionnelle

au volume de l’enceinte.

On sait que les haut-parleurs

fonctionnent au-delà de la

fréquence de résonance

mécanique du système,

qu i est i nversement

proportionnelle à la racine

carrée du rapport raideur

sur masse du système.

Pour que la fréquence de

résonance soit basse, on

cherche à avoir un rapport

raideur sur masse faible. Et

comme on veut aussi une

masse faible (diminution de

la taille) cela nécessite une

Fig.7 : Exemples de structures de moteurs sans fers